Capteur inductif : Reconnaissance sans contact à l’approche des objets de métalliques

Un capteur inductif a pour tâche de déterminer sans contact l’intervalle par rapport à un objet de mesure. Si une certaine distance (de ce que l’on appelle l’intervalle de commutation S) n’est pas atteinte, le capteur déclenche une action. Par conséquent, il est incontournable en tant qu’outil dans l’automatisation – par exemple, comme aide de guidage des bras de préhension des machines industrielles. Ses domaines d’application s’étendent cependant bien au-delà. Un capteur inductif peut également surveiller les niveaux de liquides à l’aide de flotteurs métalliques. Cette polyvalence en fait un outil précieux dans tous les secteurs industriels ainsi que dans de nombreuses machines.

Table des matières

Comment fonctionne un capteur inductif

En quoi se distinguent les capteurs noyables et non noyables

Quels matériaux reconnaît un capteur inductif

En quoi se distinguent la portée nominale (Sn) et la portée réelle (Sr)

Travail avec des capteurs inductifs : Les avantages et les inconvénients en un clin d’œil

Comment fonctionne un capteur inductif ?

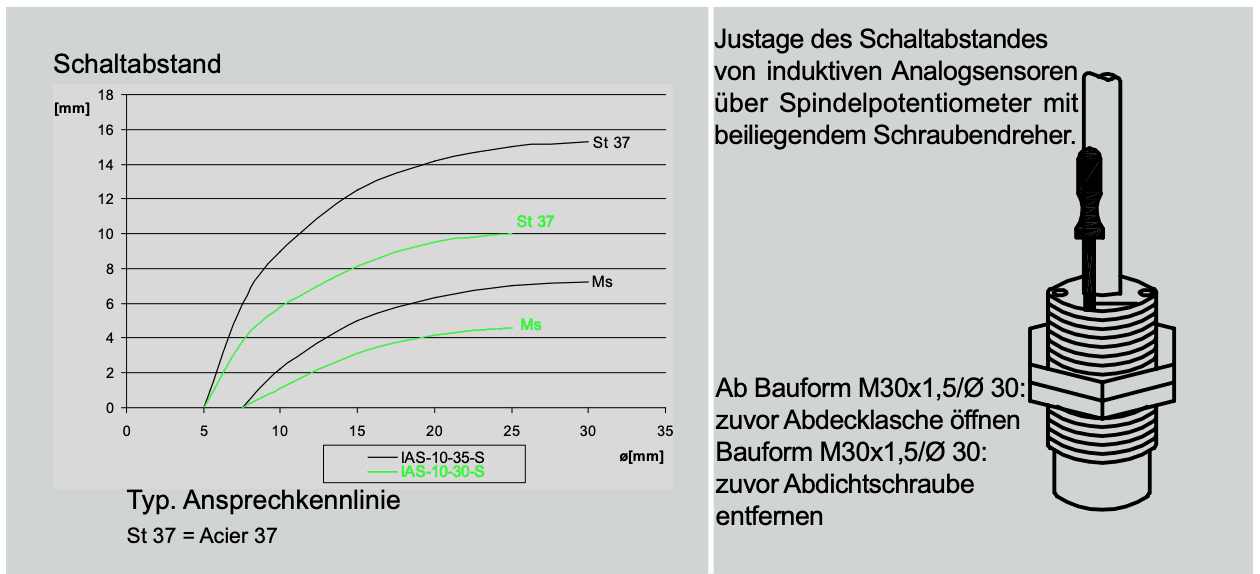

Les moyens mémotechniques suivants aident au fonctionnement : Induction vient du verbe latin « Inducere » qui signifie « induire ». Un contact avec un objet introduit est enregistré sans contact. Le capteur dispose à cet effet d’une surface active sur sa face frontale qui correspond plus ou moins à un oscillateur. Celui-ci heurte un champ électromagnétique dans un demi-cercle. Un objet métallique qui est induit dans le champ l’atténue. Le capteur peut ainsi reconnaître à quelle distance il se situe – et agir en conséquence. Selon le modèle, l’intervalle de mesure est compris entre 0,5 et 50 millimètres.

Comme exemple de l’automatisation industrielle : L’acier comporte généralement une portée nominale (Sb) de six millimètres. Si un composant correspondant n’atteint pas cette distance, le capteur réalise un mouvement du bras de préhension. Le nombre d’actions qu’un capteur inductif peut réaliser par seconde est désigné fréquence de commutation. Cette valeur se situe couramment autour de quelques centaines à mille commutations. Par conséquent, les capteurs conviennent à des processus de production rapides ou à des surveillances en temps réel – par exemple dans un réservoir à essence.

En quoi se distinguent les capteurs noyables et non noyables?

La question ne se pose que lorsqu’un capteur inductif doit être intégré dans un environnement métallique. Les modèles noyables permettent que la surface active s’achève avec l’environnement. Un anneau métallique extérieur protège la bobine d’oscillation et empêche que le métal avoisinant n’exerce une influence sur le champ magnétique. Les capteurs non noyables ne disposent d’aucun anneau. Ils ne doivent pas s’achever avec le matériau environnant. Généralement, ils doivent comporter ce que l’on appelle une zone libre (distance jusqu’au prochain métal), correspondant au minimum à trois fois la portée nominale.

Ce à quoi il convient de veiller lorsque les capteurs inductifs sont utilisés en série ou les uns contre les autres ?

Si deux capteurs inductifs noyables sont montés en série, la zone libre située entre eux doit correspondre au minimum au diamètre des bobines d’oscillation des modèles. S’il s’agit de capteurs non noyables, la zone libre doit être d’au moins deux fois la portée nominale (2xSn).

Si les capteurs sont situés directement les uns contre les autres, le risque d’influence réciproque est très important. Le principe suivant est donc appliqué : Leur intervalle doit être d’au moins huit fois la portée nominale (8x Sn) – un chiffre supérieur serait souhaitable.

Quels matériaux reconnaît un capteur inductif?

Les capteurs reconnaissent habituellement les métaux suivants :

– Acier

– Fonte

– Nickel

– Acier inoxydable

– Cuivre

– Aluminium

– Laiton

En quoi se distinguent la portée nominale (Sn) et la portée réelle (Sr)?

La portée nominale est mesurée dans les conditions idéales. La portée réelle inclut des facteurs extérieurs tels que les importantes fluctuations de températures. Par conséquent, elle fournit les valeurs comparables pour l’utilisation quotidienne. Nos modèles sont conçus dans des boîtiers solides en plastique ou en métal, lesquels ont été coulés avec de la résine époxy. Les effets des influences extérieures demeurent ainsi maîtrisables.

Travail avec des capteurs inductifs : Les avantages et les inconvénients en un clin d’œil

Avantages :

– Sans contact et donc à faible usure

– Précision de commutation élevée et fréquences de commutation élevées

– Insensibilité à l’encrassement

– Insensibilité aux vibrations et aux secousses

– Résistance aux courts-circuits

Inconvénients:

– Seuls les métaux peuvent être saisis

– L’intervalle de commutation est tellement faible qu’il faut quasiment systématiquement monter en série plusieurs capteurs

– Les champs magnétiques peuvent provoquer des perturbations de la précision de mesure, ce qui peut nuire, notamment à certains moteurs (hybrides)

Autres articles intéressants

Capteur capacitif

Découvrez tout sur la conception et le mode de fonctionnement d’un capteur capacitif.

Mesure capacitive des niveaux de remplissage

Découvrez tout sur le déroulement et le mode de fonctionnement de la mesure capacitive des niveaux de remplissage.

Capteur du niveau de remplissage

Découvrez tout sur la conception et le mode de fonctionnement d’un capteur de niveau de remplissage.